Interessanter Artikel von Matériautech d'Allizé-Plasturgie

(Der Originalartikel kann hier eingesehen werden: https://www.allize-plasturgie.org/fr/innovation-matieres-et-process/essais-matieres-avec-la-technologie-roctool )

Materialtests mit Roctool Technologie

Um die aktuellen Einschränkungen aktueller Thermoregulierungsprozesse zu überwinden, hat Roctool eine Technologie entwickelt, die diese ersetzen kann: 3iTech™. In Zusammenarbeit mit Matériautech d'Allizé-Plasturgie und verschiedenen Teams von SMP, Kistler, GMV Eschmann & Cadflow wurden mehrere Materialinjektionstests durchgeführt.

Im Rahmen einer Studie mit recyceltem Polycarbonat (rPC) wurden mehrere Tests mit der mit entwickelten GEM-Hochtemperatur-Demonstratorform durchgeführt Roctool. Das Design dieser Form wurde speziell zur Bewertung der Leistung entwickelt Heat & Cool Technologie nach verschiedenen Kriterien.

Heat & Cool

Der 3iTech™-Prozess ermöglicht die thermische Wechselbeanspruchung von Einspritzwerkzeugen. Die verwendete Technologie ist die Induktion durch die Integration von Induktornetzwerken, die sich in den Formen befinden. Diese Technologie deckt einen weiten Temperaturbereich (50 °C bis 400 °C) in Sekundenschnelle ab. Die Kühlung erfolgt durch integrierte Wasserkanäle, die sich hinter dem Induktornetzwerk befinden. Die Formtemperatur kann während der Einspritzphase kontrolliert werden, was die Stabilität des Prozesses gewährleistet und gleichzeitig die Qualität der gespritzten Teile verbessert.

Tatsächlich bewerten wir das Füllen des gespritzten Teils in drei Dickenstufen (3 mm, 2.5 mm und 1.5 mm), die Beseitigung von Bindenähten und schließlich eine verbesserte Oberflächenqualität mit einer Lasertextur und einer polierten Spiegeloberfläche.

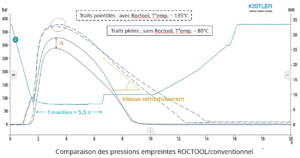

Untersuchungen mit zwei Drucksensoren durchgeführt

Das Werkzeug ist mit zwei Werkzeuginnendrucksensoren von Kistler ausgestattet, einer am Beginn des Füllvorgangs und der andere am Füllende. Zwei Roctool Generatoren rüsten das Werkzeug aus, einer für den beweglichen Teil und der andere für den festen Teil.

Die Erwärmung der beiden Teile der Form verändert den Materialfluss erheblich, führt zu einer Verringerung der Einspritzgeschwindigkeit und begrenzt die maximale Temperatur der Kavität auf 135 °C, um Materialschäden zu vermeiden.

Sobald die verschiedenen Injektionsparameter mit angepasst wurden Roctoolwurde die Einspritzheizung unter Beibehaltung der bisher verwendeten Einspritzparameter bei einer Werkzeugregeltemperatur von 80°C deaktiviert.

Die Einspritzzeit bleibt mit 1.53 Sekunden gleich. Dies ist konsistent, da wir eine elektrische Spritzpresse verwenden. Anhand der an der Presse aufgezeichneten resultierenden Parameter beobachten wir einen Anstieg des Schaltdrucks um 12 %, der von 830 bar bei Induktionserwärmung auf 930 bar bei konventioneller Erwärmung ansteigt. Gleichzeitig sinkt der Werkzeuginnendruck im konventionellen Modus während der Wartungs-/Abkühlphasen (Kurven des Werkzeuginnendrucks aufgezeichnet und im beigefügten Diagramm dargestellt). Der angelegte Haltedruck beträgt konventionell und mit 600 bar Roctool Technologie. Der Druckunterschied zwischen Beginn und Ende der Kavitätsfüllung erhöht sich von 12 bar bei einer Kavitätentemperatur von 135 °C auf 41 bar bei einer Kavitätentemperatur von 80 °C. Dies führt zu einem Erstarren der herkömmlichen Materialien, was zu einer schlechten Druckverteilung und damit zu einem Anstieg der inneren Spannungen im Spritzgussteil führt.

Die eingespritzte Materialmenge bleibt jedoch gleich, da sich die Masse der Teile nicht verändert hat (15.31 g und 15.34 g). Diese Beobachtung lässt darauf schließen, dass, wenn man von einer gleichwertigen Verdichtungsqualität ausgeht, der Haltedruck um einige zehn Bar reduziert werden könnte, indem man die Prägedruckkurven durch Induktion überlagert, was zu einer Verringerung der Masse führt gespritzt.

Die Steigung der Druckkurve am Ende des Füllvorgangs weist auf eine deutlich größere Abkühlgeschwindigkeit hin Roctool. Dies ist auf die Verwendung eines Thermoreglers mit einer Durchflussrate von 25 l/min gegenüber einer empfohlenen Durchflussrate von 100 l/min zurückzuführen, eine Durchflussrate, die es ermöglicht hätte, eine effiziente Abkühlzeit zu erreichen. Hier wird gezeigt, dass der Regulierungsfluss die Abkühlgeschwindigkeit stärker beeinflusst als die Temperatur der Flüssigkeit.

Deutliche Verbesserung des Aussehens der Teile.

Was das Aussehen der Spritzteile betrifft, Roctool Beseitigt Schweißnähte und Kalttropfenspuren auf der Oberfläche in der Nähe des Einspritzpunkts. Die Nachbildung der Lasertextur ist feiner und der Glanz der polierten Fläche verbessert sich, wodurch sich die Wiedergabe verändert.

Linker Teil: Edelstein, hergestellt durch herkömmliches Formen;

Richtiger Teil: Edelstein hergestellt mit Roctool Technologie

Noch überzeugender sind die Ergebnisse bei Hochleistungsmaterialien wie PPSU und PEI mit Fasern. Tatsächlich sind bei PEI mit Glasfasern die Fasern beim herkömmlichen Formen bei 160 °C auf der Oberfläche vorhanden und werden mit entfernt Roctool Technologie bei 220°C. Dadurch entsteht eine glatte und glänzende Oberfläche.

Im Hinblick auf die dimensionale Wiedergabe haben wir GOM, einem Unternehmen, das hochpräzise 3D-Industriemesstechniklösungen anbietet, zwei aus PPSU geformte Gems unter den gleichen Einspritzbedingungen, aber bei zwei unterschiedlichen Formtemperaturen vorgelegt: konventionell bei 160 °C und Induktion bei 220 °C . Bei dem bei 220 °C gespritzten Gem stellten wir eine geringere durchschnittliche Dicke von 0.02 mm in den Bereichen mit den Dicken 1.5 und 1 mm und Abmessungen in Breite und Länge des Werkstücks von mehr als 0.07 mm fest. Diese gemessenen Unterschiede zwischen den beiden verglichenen Injektionstechnologien sind gering, da das verwendete Material eine amorphe Struktur aufweist, spiegeln jedoch dennoch einen Trend wider, der mit einem Material mit teilkristalliner Struktur validiert werden müsste.

Weitere Vergleichsstudien zu anderen Hochleistungsmaterialien wie LCP, PPS und Spezial-PA werden in Kürze durchgeführt.

Matériautech d'Allizé-Plasturgie

Matériautech unterstützt Sie in allen Fragen der Materialumwandlung und hilft Ihnen, die geeigneten Prozesse zu identifizieren.